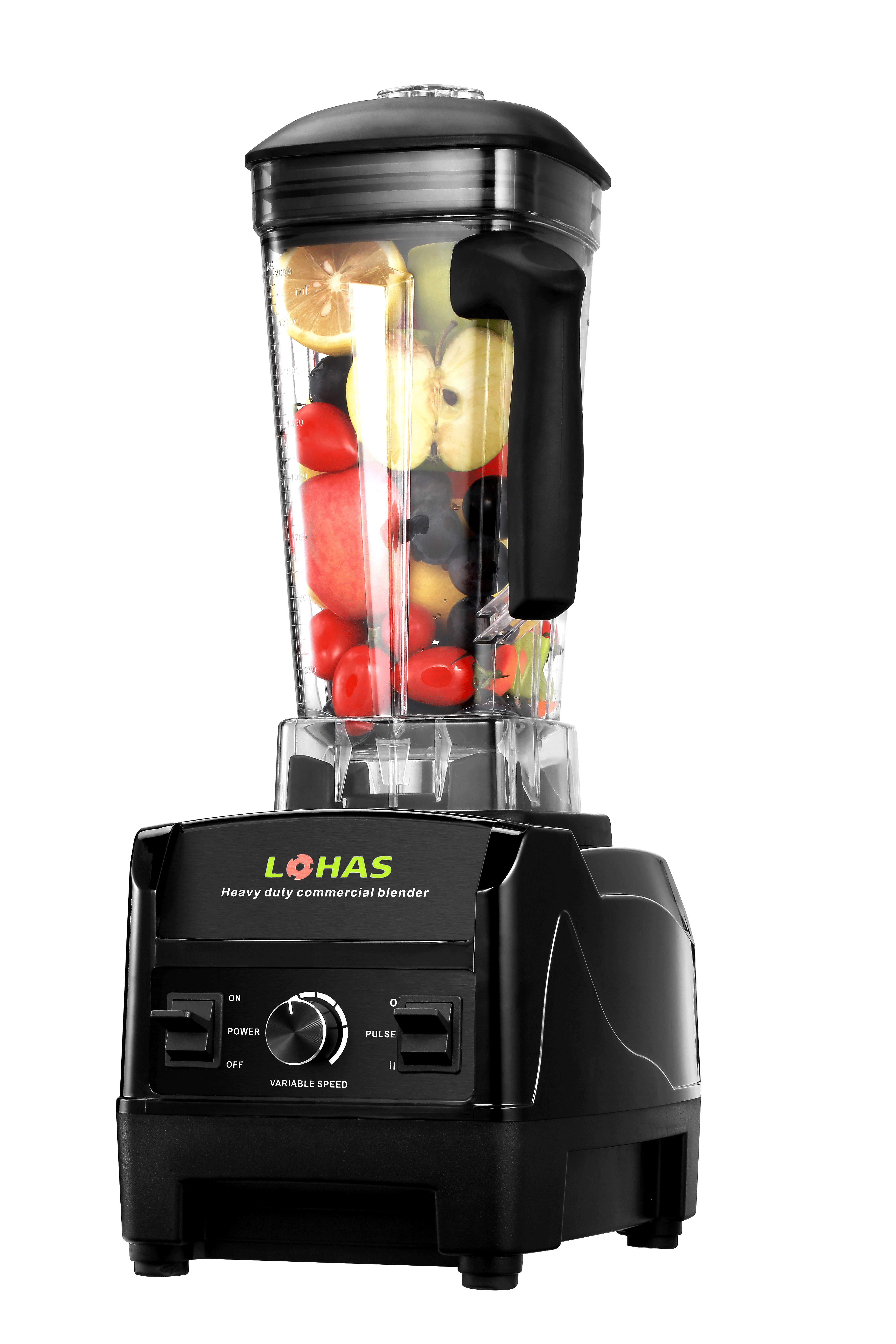

mixeur industriel grand format

Un grand mélangeur industriel constitue un équipement critique conçu pour assurer des opérations de mélange à grande échelle dans divers secteurs manufacturiers. Ces machines robustes excellent dans le mélange de matériaux variés, notamment des poudres, des liquides, des granulés et des substances semi-solides, avec une précision et une régularité exceptionnelles. La fonction principale d’un grand mélangeur industriel consiste à produire des mélanges homogènes grâce à des procédés d’agitation contrôlés, garantissant une répartition uniforme de tous les composants dans toute la charge. Les systèmes modernes de grands mélangeurs industriels intègrent des fonctionnalités technologiques avancées, telles que des panneaux de commande programmables, des variateurs de vitesse et des systèmes de surveillance automatisés permettant un suivi en temps réel des paramètres de mélange. Ces mécanismes de contrôle sophistiqués permettent aux opérateurs de maintenir des conditions de mélange précises tout en optimisant la consommation d’énergie et en réduisant le temps de traitement. L’architecture technologique d’un grand mélangeur industriel comprend généralement des cuves de mélange renforcées, fabriquées en acier inoxydable de qualité alimentaire ou en alliages spécialisés résistant à la corrosion et à la contamination. Des systèmes de roulements perfectionnés et des mécanismes d’entraînement renforcés assurent un fonctionnement fiable sous des charges élevées continues. De nombreux modèles sont dotés d’outils de mélange interchangeables et de configurations personnalisables, adaptées aux exigences spécifiques des produits et aux tailles de lots. Les applications des grands mélangeurs industriels couvrent de nombreux secteurs, notamment la pharmacie, l’industrie agroalimentaire, la fabrication chimique et la production cosmétique. Dans les installations pharmaceutiques, ces machines permettent de mélanger des principes actifs avec des excipients afin d’obtenir des formulations de comprimés ou des médicaments en poudre uniformes. Les fabricants alimentaires utilisent les systèmes de grands mélangeurs industriels pour mélanger les ingrédients destinés aux produits de boulangerie, aux assaisonnements, aux compléments nutritionnels et aux aliments transformés. Les entreprises chimiques comptent sur ces machines polyvalentes pour combiner des matières premières destinées aux peintures, aux adhésifs, aux engrais et aux composés spécialisés. La capacité d’adaptation à différentes échelles et la flexibilité des conceptions modernes de grands mélangeurs industriels en font un équipement indispensable dans les environnements de production à haut volume, où la régularité, la qualité et l’efficacité constituent des préoccupations essentielles pour assurer la compétitivité des opérations manufacturières.