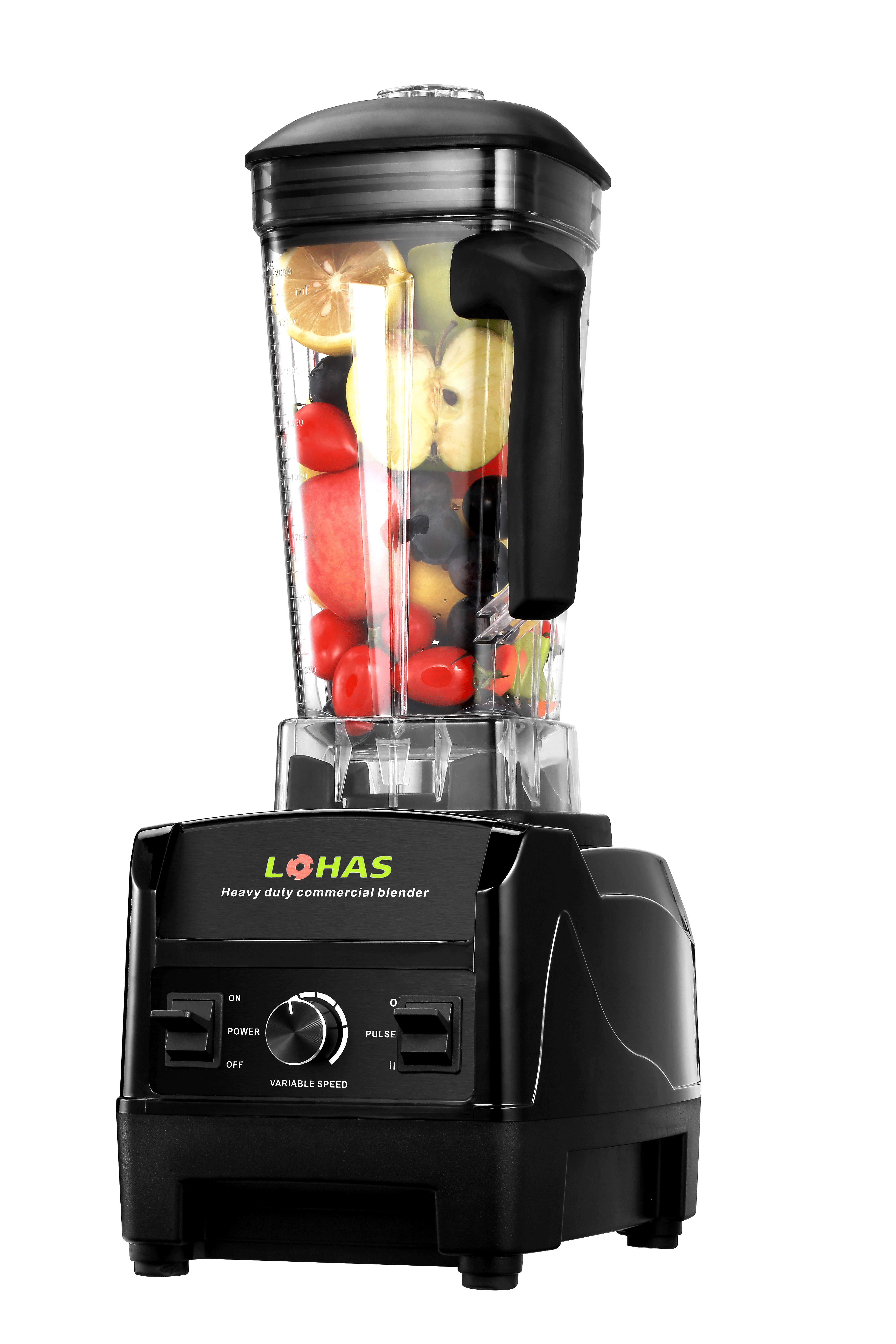

grote industriële mixer

Een grote industriële mixer vormt een cruciaal stuk apparatuur dat is ontworpen voor het uitvoeren van massale mengoperaties in diverse productiesectoren. Deze robuuste machines zijn bijzonder geschikt voor het combineren van uiteenlopende materialen, waaronder poeders, vloeistoffen, korrels en halfvaste stoffen, met uitzonderlijke precisie en consistentie. De primaire functie van een grote industriële mixer bestaat erin homogene mengsels te produceren via gecontroleerde roerprocessen die een uniforme verdeling van alle componenten over de hele partij waarborgen. Moderne systemen met grote industriële mixers zijn uitgerust met geavanceerde technologische functies, zoals programmeerbare bedieningspanelen, variabele snelheidsregelaars en geautomatiseerde bewakingssystemen die mengparameters in real time volgen. Deze geavanceerde regelmechanismen stellen operators in staat om nauwkeurige mengomstandigheden te handhaven, terwijl tegelijkertijd het energieverbruik wordt geoptimaliseerd en de verwerkingstijd wordt verkort. De technologische opbouw van een grote industriële mixer omvat doorgaans zwaar belaste mengkamers vervaardigd uit voedselgeschikt roestvast staal of gespecialiseerde legeringen die bestand zijn tegen corrosie en besmetting. Geavanceerde lagersystemen en versterkte aandrijfmechanismen garanderen betrouwbare werking onder continue zwaarbelaste omstandigheden. Veel modellen zijn uitgerust met verwisselbare menggereedschappen en aanpasbare configuraties die verschillende productvereisten en partijgrootten kunnen accommoderen. Toepassingen van grote industriële mixerapparatuur strekken zich uit over talloze sectoren, waaronder de farmacie, voedingsmiddelenverwerking, chemische productie en cosmetica-industrie. In farmaceutische installaties worden deze machines gebruikt om werkzame bestanddelen te mengen met hulpstoffen, teneinde uniforme tabletformuleringen of poedervormige geneesmiddelen te verkrijgen. Voedingsmiddelenfabrikanten maken gebruik van grote industriële mixersystemen om ingrediënten te mengen voor gebak, kruidenmengsels, voedingssupplementen en verwerkte voedingsmiddelen. Chemische bedrijven zijn afhankelijk van deze veelzijdige machines voor het mengen van grondstoffen voor verf, lijm, meststoffen en speciale verbindingen. De schaalbaarheid en flexibiliteit van moderne ontwerpen van grote industriële mixers maken ze onmisbaar in productieomgevingen met een hoge output, waar consistentie, kwaliteit en efficiëntie van essentieel belang zijn voor het behoud van concurrerende productieprocessen.